في مجال تصنيع المعادن، وخاصةً الفولاذ المقاوم للصدأ، تلعب المعالجة على البارد دورًا محوريًا في تحقيق الأشكال والخصائص الميكانيكية المطلوبة لمجموعة واسعة من التطبيقات. تتضمن هذه العملية تشكيل الفولاذ المقاوم للصدأ باللدونة عند درجات حرارة أقل من نقطة إعادة التبلور، والتي عادةً ما تكون حوالي نصف درجة انصهار المعدن. لا تسمح المعالجة على البارد بالتحكم الدقيق في الأبعاد فحسب، بل تُحسّن أيضًا بشكل كبير من قوة المادة وتجانسها.

ستوفر هذه المقدمة عن التشكيل على البارد في الفولاذ المقاوم للصدأ أساسًا لفهم كيف تفيد هذه العملية مختلف الصناعات، من الصناعات الطبية إلى السلع الاستهلاكية، والخصائص الفريدة التي تضفيها على المعدن.

العمل الساخن مقابل المعالجة الباردة في تصنيع الفولاذ المقاوم للصدأ

يُحدَّد الفرق بين التشكيل الساخن والتشكيل البارد في الفولاذ المقاوم للصدأ بشكل أساسي بدرجة الحرارة التي يُعالَج عندها المعدن. ومع ذلك، تختلف هاتان التقنيتان في العديد من الجوانب الحاسمة الأخرى التي تؤثر على تطبيقاتهما ونتائجهما.

إعادة التبلور وتشكيل المعادن

1. إعادة التبلوريُعدّ التبلور مفهومًا أساسيًا في علم المعادن، إذ يُشير إلى النقطة التي تُعيد عندها ذرات المعدن تنظيم نفسها لتكوين هياكل بلورية جديدة. ولكل معدن، بما في ذلك الفولاذ المقاوم للصدأ، درجة حرارة تبلور فريدة، تُحدد ما إذا كانت العملية تُعتبر ساخنة أم باردة.

2. عمل ساخنيحدث ذلك عند درجة حرارة أعلى من درجة حرارة إعادة التبلور هذه، مما يمنع حدوث التصلب بالتشوه ويضمن مرونة عالية. ومع ذلك، يتطلب ذلك طاقة حرارية كبيرة، مما يؤثر على عمر الأدوات المعدنية ويرفع التكاليف بشكل غير مباشر.

3. المعالجة الباردةتتطلب عملية التشكيل التي تتم تحت درجة حرارة إعادة التبلور قوة أكبر لتشكيل المعدن ولكنها تؤدي إلى أسطح أكثر نعومة وخصائص ميكانيكية أكثر تحكمًا.

يُعد فهم هذه الاختلافات أمرًا بالغ الأهمية لاختيار الطريقة الأنسب لتصنيع الفولاذ المقاوم للصدأ، وذلك اعتمادًا على الخصائص المطلوبة وتطبيق المنتج النهائي.

استكشاف أنواع المعالجة الباردة في الفولاذ المقاوم للصدأ

تشمل عمليات التشكيل على البارد للفولاذ المقاوم للصدأ مجموعة متنوعة من الأساليب، كل منها مصمم خصيصًا لتلبية متطلبات ونتائج محددة. ويعتمد اختيار العملية بشكل كبير على الاستخدام المقصود والخصائص المطلوبة للمنتج النهائي. فيما يلي، نستعرض الأنواع الرئيسية لعمليات التشكيل على البارد المستخدمة في تصنيع الفولاذ المقاوم للصدأ:

1. طرق العصر

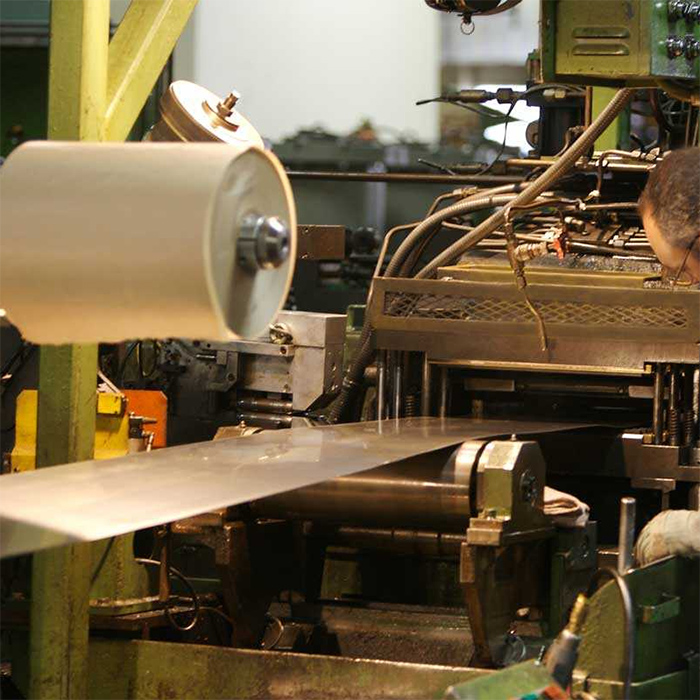

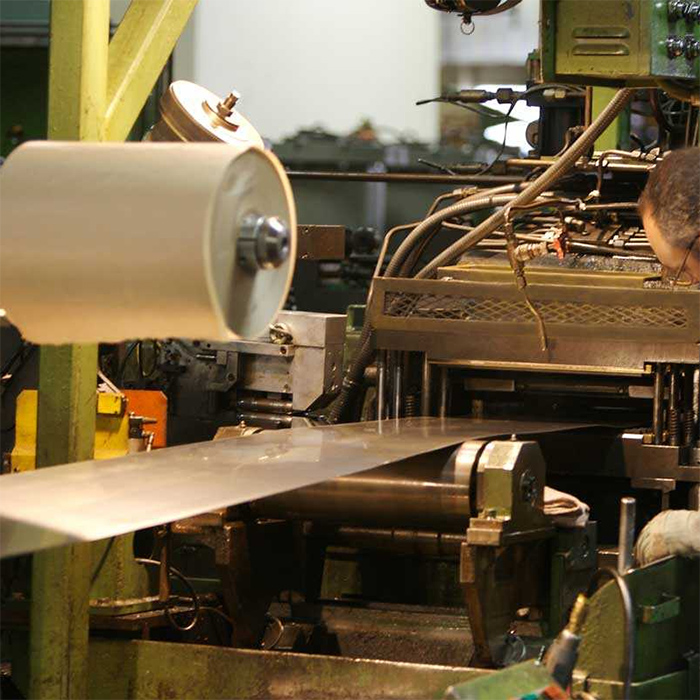

الدرفلة على البارد: طريقة شائعة يتم فيها تمرير الفولاذ المقاوم للصدأ عبر بكرات تحت الضغط، مما ينتج عنه منتجات ذات أسطح ناعمة وقوة محسنة بسبب التصلب بالإجهاد.

التشكيل على البارد والسك: تتضمن هذه العمليات وضع المعدن بين قوالب وتطبيق ضغط عالٍ لتشكيله، مما يوفر الدقة والقوة.

البثق: تقوم هذه العملية بدفع الفولاذ المقاوم للصدأ عبر قالب، مما يؤدي إلى تشكيله في مقاطع عرضية محددة.

2. تقنيات الثني

تتضمن تقنيات مثل تشكيل اللفائف وثني الأنابيب تشكيل شرائح أو أنابيب طويلة من الفولاذ المقاوم للصدأ من خلال مجموعات من اللفائف، مما يحقق الانحناءات المطلوبة وملامح المقطع العرضي.

3. عمليات القص

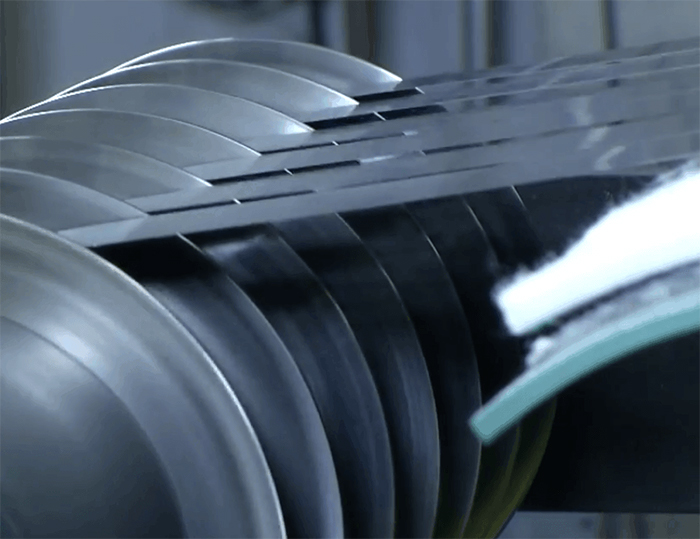

تشمل الطرق الشائعة التقطيع، حيث يتم تقطيع صفائح الفولاذ المقاوم للصدأ إلى شرائح أضيق، مما يوفر توحيدًا ودقة في الأبعاد.

4. ممارسات الرسم

في عملية السحب على البارد، يتم سحب الفولاذ المقاوم للصدأ من خلال قوالب لتمديد المادة دون تشقق، وغالبًا ما يستخدم في إنشاء أشكال معقدة مثل مكونات الأجهزة الطبية.

5. التشكيل الدقيق

عملية معقدة قد تجمع بين تقنيات متنوعة مثل التثقيب والتشكيل والثني. وهي مثالية للمنتجات التي تتطلب دقة عالية، كما هو الحال في مكونات صناعة الطيران.

تضفي كل تقنية من تقنيات المعالجة الباردة هذه خصائص مميزة على الفولاذ المقاوم للصدأ، مما يجعله قابلاً للتكيف مع مجموعة واسعة من التطبيقات في مختلف الصناعات.

تطبيقات ومزايا المعالجة على البارد في الفولاذ المقاوم للصدأ

لا تقتصر المعالجة على البارد على كونها طريقة لتشكيل الفولاذ المقاوم للصدأ فحسب، بل هي وسيلة لتحسين خصائصه لتطبيقات متنوعة. دعونا نستكشف التطبيقات المختلفة وفوائد هذه العملية:

تطبيقات التشكيل على البارد في الفولاذ المقاوم للصدأ

السلع الصناعية والاستهلاكيةمن المكونات المعقدة في المركبات والطائرات إلى المنتجات الاستهلاكية، تعتبر المعالجة الباردة ضرورية لتحقيق أشكال دقيقة ومتانة عالية.

جهاز طبيs: تعتبر تقنيات مثل الختم الدقيق ضرورية لتصنيع الأجهزة الطبية الحيوية، بما في ذلك مكونات منظم ضربات القلب والإبر تحت الجلد.

الأشكال المعقدةتتطلب العديد من المنتجات المتخصصة الدقة والقوة التي لا يمكن توفيرها إلا من خلال التشكيل على البارد، مما يجعلها خيارًا مفضلًا في تصنيع الأشكال المعقدة.

فوائد المعالجة الباردة

زيادة القوةتعمل عملية التشكيل على البارد على تحسين قوة الشد للفولاذ المقاوم للصدأ، مما يجعله أكثر متانة وملاءمة للتطبيقات الصعبة.

تحسين تشطيب السطحيتميز الفولاذ المعالج على البارد عادةً بسطح أكثر نعومة، وهو مثالي للسلع الاستهلاكية حيث تكون الجوانب الجمالية مهمة.

الكفاءة والفعالية من حيث التكلفةبما أن التشكيل على البارد لا ينطوي على نفايات معدنية وتسخين مكثف، فإنه غالباً ما يكون أكثر اقتصادية وصديقاً للبيئة مقارنة بالتشكيل على الساخن.

تُعدّ عمليات التشكيل على البارد أساسية في صناعة الفولاذ المقاوم للصدأ، إذ توفر ميزتين رئيسيتين: الأداء المتميز والكفاءة الاقتصادية. وهذا ما يجعلها عملية محورية في الصناعات التي تُعتبر فيها القوة والدقة من أهم الأولويات.

مواد مناسبة للتشكيل على البارد في الفولاذ المقاوم للصدأ

على الرغم من أن المعالجة على البارد تقنية متعددة الاستخدامات في تصنيع المعادن، فمن المهم فهم مدى ملاءمتها لأنواع مختلفة من المواد. نناقش هنا مدى ملاءمة المعادن المختلفة للمعالجة على البارد، مع التركيز بشكل خاص على الفولاذ المقاوم للصدأ.

معادن مثالية للتشكيل على البارد

الفولاذ المقاوم للصدأ وسبائكهنظرًا لقدرته العالية على التكيف، غالبًا ما يكون الفولاذ المقاوم للصدأ هو الخيار الأمثل للمعالجة على البارد، وهو مناسب لمجموعة من التطبيقات بدءًا من المكونات الصناعية وحتى المنتجات الاستهلاكية.

سبائك النيكل وفولاذ الأدوات: هذه المواد مناسبة أيضًا للتشكيل على البارد، مما يوفر القوة والمتانة في المنتجات النهائية.

معادن أخرىs: يمكن أيضًا معالجة الألومنيوم والنحاس وبعض أنواع التيتانيوم والكوبالت على البارد، حيث يقدم كل منها خصائص فريدة للمنتج النهائي.

القيود المفروضة على تشكيل المعادن على البارد

قيود المقاساتبشكل عام، يُعدّ التشكيل على البارد أكثر ملاءمةً للقطع المعدنية الصغيرة. أما القطع الكبيرة فتتطلب قوة كبيرة، مما يجعلها أقل ملاءمةً لهذه العملية.

عدم التوافق مع بعض المعادنبعض المعادن، مثل الفولاذ الكربوني وأنواع معينة من الفولاذ السبائكي، لا تستجيب جيدًا للتشكيل على البارد في درجة حرارة الغرفة. كما أن بعض المعادن، مثل النحاس، على الرغم من قابليتها للتشكيل على البارد، قد تصبح هشة بمرور الوقت نتيجة لهذه العملية.

يُعد فهم هذه الاعتبارات المتعلقة بالمواد أمرًا بالغ الأهمية في اختيار طريقة المعالجة الباردة المناسبة لاحتياجاتك في تصنيع الفولاذ المقاوم للصدأ، مما يضمن تحقيق أفضل النتائج من حيث الأداء والتكلفة.

الخلاصة: الاستفادة من قوة المعالجة الباردة في تصنيع الفولاذ المقاوم للصدأ

في عالم تصنيع الفولاذ المقاوم للصدأ المعقد، تبرز المعالجة على البارد كتقنية أساسية تُحسّن خصائص المعدن بشكل ملحوظ. خلال هذا الاستكشاف، رأينا كيف أن التشكيل على البارد، أو المعالجة على البارد، لا يقتصر دوره على تشكيل الفولاذ المقاوم للصدأ إلى الأشكال المطلوبة فحسب، بل يُقوّيه ويُحسّنه أيضًا ليناسب تطبيقات متعددة.

من تصنيع مكونات متينة لصناعات الطيران والفضاء والسيارات إلى قطع دقيقة للأجهزة الطبية، تتميز المعالجة على البارد بتعدد استخداماتها التي لا تضاهى. فقدرتها على تحسين قوة المواد وجودة السطح، إلى جانب فعاليتها من حيث التكلفة وكفاءتها، تجعلها عملية لا غنى عنها في قطاع تصنيع الفولاذ المقاوم للصدأ.

يكمن جوهر تحقيق هذه الخصائص المتميزة في فهم المواد والعمليات المناسبة للتطبيقات المحددة. ومن خلال الاستفادة من مزايا المعالجة على البارد في الفولاذ المقاوم للصدأ، يستطيع المصنّعون تلبية المتطلبات الصارمة لمختلف الصناعات، مما يضمن جودة وموثوقية منتجاتهم.

نأمل أن تكون هذه النظرة المتعمقة في المعالجة الباردة قد وفرت تقديرًا أعمق لدورها في تصنيع الفولاذ المقاوم للصدأ والطرق العديدة التي يمكن أن تعزز بها أداء وجماليات المنتجات المعدنية.

تاريخ النشر: 11 ديسمبر 2023